摘 要:某30CrMnSiA 鋼螺栓在裝配過程中發生斷裂,通過掃描電鏡分析、硬度測試和金相檢 驗等方法對螺栓的斷裂原因進行了分析。結果表明:30CrMnSiA 鋼螺栓是裝配時工作人員操作不 當,所施加的扭轉載荷過大而導致的過載扭轉斷裂。

關鍵詞:螺栓;斷裂;裝配;過載;扭轉

中圖分類號:TG113.22 文獻標志碼:B 文章編號:1001-4012(2020)11-0059-03

螺栓連接是金屬材料鉚接、焊接之外的一種重 要連接方式,具有操作簡單、可拆卸等優點[1],被廣 泛應用在航空、機械、交通、能源等行業[2-8]。由于 30CrMnSiA 鋼在調質狀態下具有較高的強度和足 夠的韌性,在航空行業被廣泛應用于制造對接接頭、 軸、齒輪和螺栓等[9]。

某 30CrMnSiA 鋼 螺 栓 規 格 為 M5 mm × 16mm,按照航空工業標準 HB1-130—2002《十字 槽90°沉頭螺栓》的技術要求制造。在采用該螺栓 對某航空結構壁板進行連接裝配時螺栓發生了斷 裂,現場使用的20件螺栓中有4件發生了斷裂。為 查明30CrMnSiA 鋼螺栓的斷裂原因,筆者對斷裂 螺栓進行了檢驗和分析,便于采取相應措施避免類 似失效事故再次發生。

1 理化檢驗

1.1 斷口分析

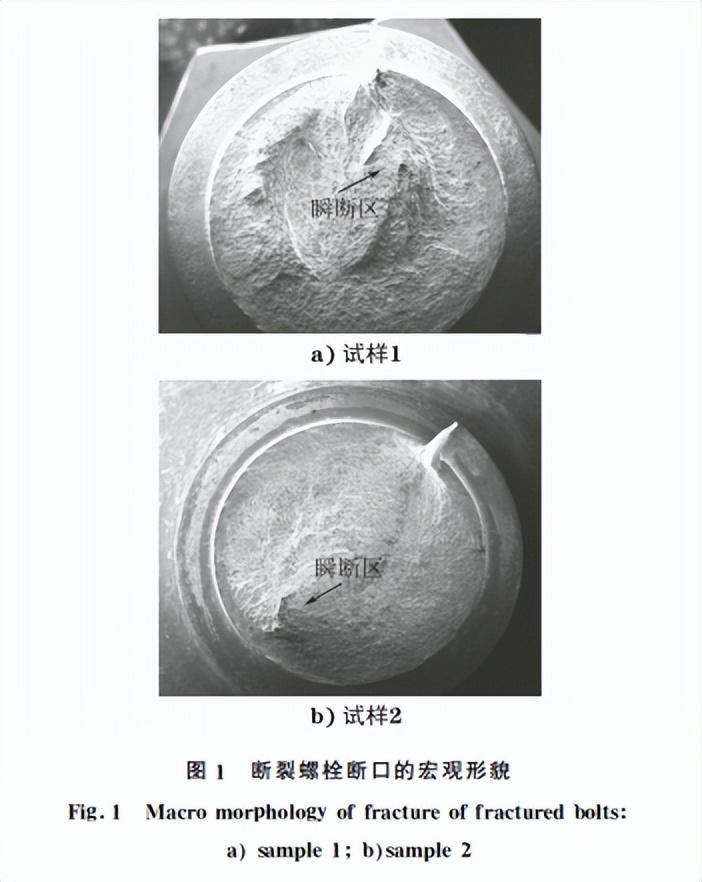

取兩件斷裂螺栓,分別編號為試樣1,2,對斷裂螺栓的斷口進行觀察,宏觀形貌如圖1所示,可見斷裂位置均位于螺紋根部,斷口較為平齊,成纖維狀, 有明顯的塑性變形,瞬斷區表面粗糙,斷口為典型的扭斷斷口[10-11]。

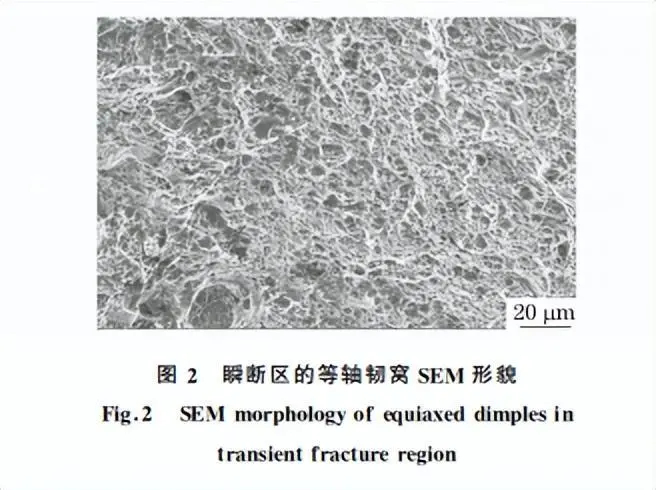

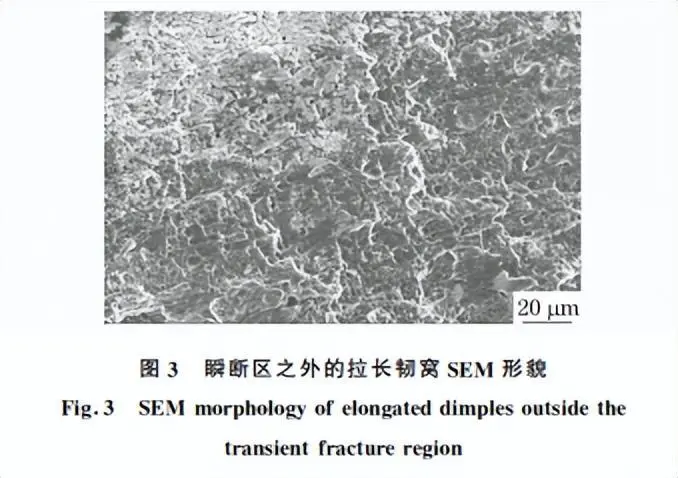

采用掃描電鏡(SEM)進一步對試樣1,2的斷 口進行觀察,可見斷口均呈韌窩形貌,瞬斷區均為等 軸韌窩形貌,如圖2所示。瞬斷區以外的區域均為 拉長的韌窩形貌,其韌窩具有明顯的方向性,如圖3 所示。

1.2 硬度測試

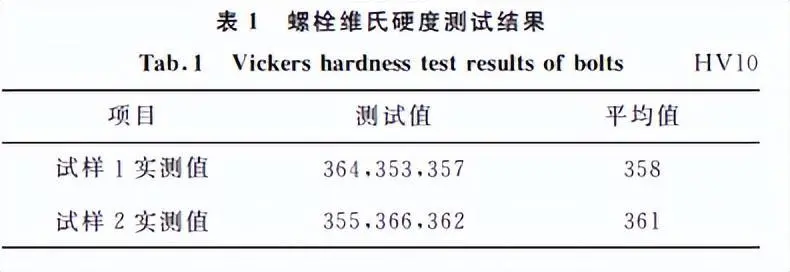

在試樣1,2的斷口上取點進行維氏硬度測試,結 果如表1所示,可知試樣1,2硬度的平均值分別為 358,361HV10,根據 GB/T1172—1999《黑色金屬硬 度及強度換算值》轉換為強度可得螺栓材料的抗拉強 度分別為1164,1174MPa,進一步轉換可得螺栓的 破壞拉力分別為16530,16670N。根據 HB1-130— 2002 的 要 求,螺 栓 材 料 的 強 度 應 在 1 080~ 1280MPa,破壞拉力應不低于14500N,可見螺栓材 料的強度和破壞拉力均符合制造標準的要求。

1.3 金相檢驗

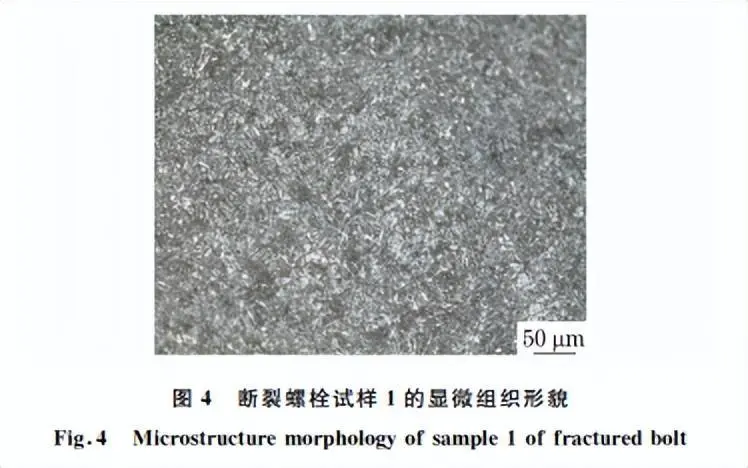

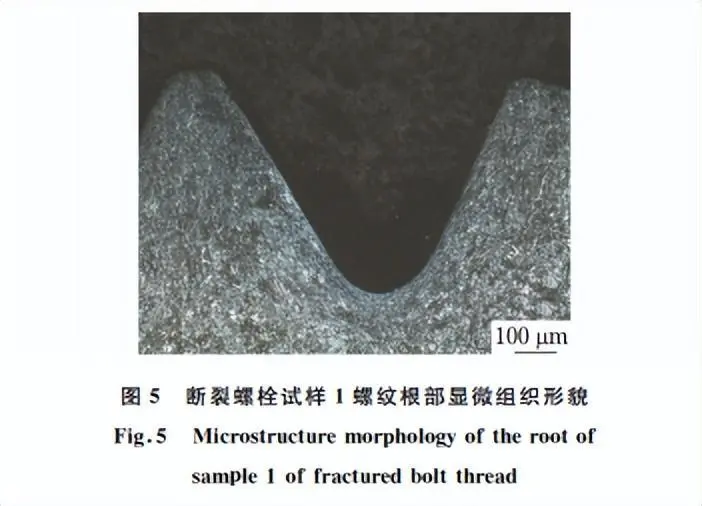

在試樣1,2的斷口附近取樣制備金相試樣,采用光學顯微鏡對其顯微組織進行觀察,可見其顯微 組織均為正常的回火索氏體,試樣1顯微組織形貌 如圖4所示。將螺栓沿軸向剖開,對螺紋根部顯微 組織進行觀察,可見螺紋根部無裂紋,為正常的滾制 螺紋變形組織,螺紋表面也未發生脫碳,試樣1螺紋 根部顯微組織形貌如圖5所示。

2 分析與討論

理化檢驗結果表明,斷裂螺栓的強度和破壞拉 力符合標準對30CrMnSiA 鋼的技術要求。螺栓的 顯微組織正常,螺紋根部無裂紋,為正常的滾制螺紋 變形組織。

斷口分析結果表明,螺栓斷口較為平齊,成纖維 狀,有明顯的塑性變形,瞬斷區表面粗糙,斷口呈典 型的塑性材料扭轉斷裂形貌特征。整個斷口均呈韌 窩形貌,表明其斷裂模式為韌性斷裂。

對于塑性材料,在超過材料強度極限的扭轉載 荷作用下,其會在切應力作用下發生切斷,形成的斷 口與材料的軸線垂直,且斷口較為平齊,有回旋狀塑 性變形痕跡[12]。螺栓在裝配過程中承受扭轉應力 載荷,螺栓材料在其制造標準條件下表現出明顯的 塑性變形,且其斷口呈典型的塑性材料扭轉斷裂形 貌特征,結合螺栓的強度、顯微組織均符合制造標準要求,判斷螺栓斷裂是由于其在裝配過程中承受的 載荷過大而導致的過載扭轉斷裂。

在采用螺栓和螺母配合對構件進行裝配緊固 時,是采用扭轉力矩將其擰緊,扭轉使得螺栓因受力 而發生微量變形,并因抵抗變形而產生軸向力,該軸 向力起到緊固的作用。由于扭轉在螺栓的螺紋根部 形成了切應力,使得螺栓斷裂所需的扭轉力低于軸 向拉伸時把螺栓拉斷所需的拉力,約為軸向拉力的 80% [10],因此在裝配緊固小尺寸螺栓、螺釘時,應防 止施加的扭轉載荷過大而導致其斷裂。螺栓在裝配 過程中,兩名操作工用套筒扳手各在一側對螺栓和 螺母分別擰緊,兩人同時快速用力,這種裝配方式難 以控制施力大小,容易瞬時施加較大的扭轉力,使得 螺栓因過載而斷裂。

3 結論及建議

螺栓斷裂模式為韌性斷裂,螺栓的材料不存在 質量問題,是裝配過程中工作人員操作不當,施加的 扭轉載荷過大導致螺栓因過載而斷裂。 為避免因裝配應力過大導致螺栓扭轉斷裂,需 制定合適的裝配工藝,并控制好裝配扭力。建議兩 名操作工在裝配時,一人不轉動扳手,僅負責用扳手 將螺母固定即可,另一人則負責用扭矩扳手將螺栓 擰緊,且嚴格控制擰緊力矩使其不會導致螺栓過載。 采取以上措施后,幾乎沒有發生過螺栓過載扭轉斷 裂事故。

參考文獻:

[1] 齊延生,胡曉峰,王靜,等.高強度螺栓斷裂失效分析 [J].理化檢驗(物理分冊),2018,54(5):359-363.

[2] 黃嘉樂,錢錕,韓波.10.9級高強螺栓頭部斷裂原因分 析[J].理化檢驗(物理分冊),2019,55(10):718-721.

[3] 董唯莉,付金鵬,張浩,等.不銹鋼螺栓斷裂原因分析 [J].失效分析與預防,2014,9(1):43-47. [4] 王磊,陳學廣,裴海祥.柴油機用高強度螺栓斷裂失效 分析[J].理 化 檢 驗 (物 理 分 冊),2016,52(6):431- 434.

[5] 劉淼.蒸汽發生器螺柱斷裂原因 分 析[J].煉 油 與 化 工,2016,27(2):50-53.

[6] 包錫桂.某挖掘機高強螺栓斷裂原因分析[J].理化檢 驗(物理分冊),2017,53(3):204-207.

[7] 朱有利,侯帥,杜曉坤,等.某無人機螺旋槳聯接螺栓 斷裂失效的多學科分析與改進[J].中國 表 面 工 程, 2018,31(4):55-63.

[8] 蘇倩,胡春燕.汽車下擺臂與車架連接螺栓斷裂分析 [J].失效分析與預防,2019,14(6):425-428.

[9] 張躍飛,陳林,劉艷穩.新研通用掛架前接頭螺栓斷裂 分析[J].失效分析與預防,2010,5(4):248-251.

[10] 姜招喜,許宗凡,張挺,等.緊固件制備與典型失效案 例[M].北京:國防工業出版社,2015.

[11] 束德林.金屬力學性能[M].北京:機械工業出版社, 1995. [12] 濮良貴.機械設計[M].6版.北京:高等教育出版社, 1996.

<文章來源 >材料與測試網 > 期刊論文 > 理化檢驗-物理分冊 > 56卷 > 11期 (pp:59-61)>

版權所有 ? 徐州億優億優網架鋼結構工程有限公司 蘇ICP備19019550號 技術支持:億優網架設計部

掃一掃咨詢微信客服

掃一掃咨詢微信客服