摘 要:某船用柴油機(jī)連桿螺栓發(fā)生斷裂,利用宏觀觀察、化學(xué)成分分析、力學(xué)性能測(cè)試、金相檢 驗(yàn)、掃描電鏡及能譜分析等方法對(duì)其斷裂原因進(jìn)行研究。結(jié)果表明:連桿螺栓斷裂是由陳舊性裂紋 引起的疲勞斷裂,且該裂紋形成于酸洗之前。

關(guān)鍵詞:連桿螺栓;疲勞斷裂;陳舊性裂紋;酸洗

中圖分類號(hào):TG115.5 文獻(xiàn)標(biāo)志碼:B 文章編號(hào):1001-4012(2022)08-0054-04

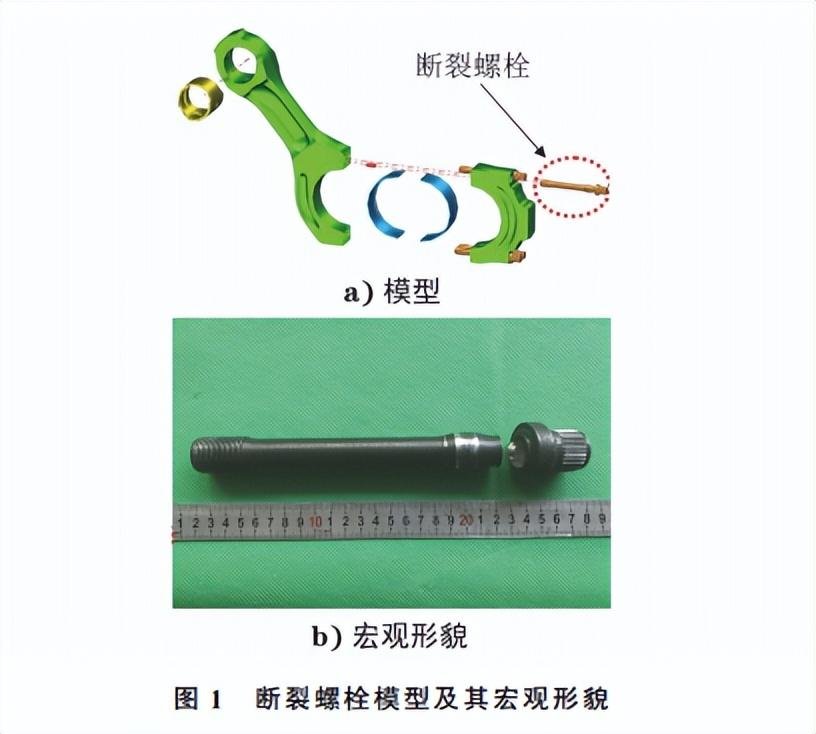

在對(duì)某柴油機(jī)出油點(diǎn)進(jìn)行常規(guī)檢查時(shí),發(fā)現(xiàn)其 缸內(nèi)連桿螺栓出現(xiàn)斷裂現(xiàn)象,斷裂螺栓模型及其宏 觀形貌如圖1所示。該類型螺栓的生產(chǎn)工藝路線主 要為:原材料→鍛造→粗加工→熱處理→精加工→ 磁粉檢測(cè)(檢測(cè))→磷化(包括酸洗及磷化工 序)→入庫(kù)。

筆者采用一系列理化檢驗(yàn)方法對(duì)其斷裂原因進(jìn) 行了分析。

1 理化檢驗(yàn)

1.1 宏觀觀察

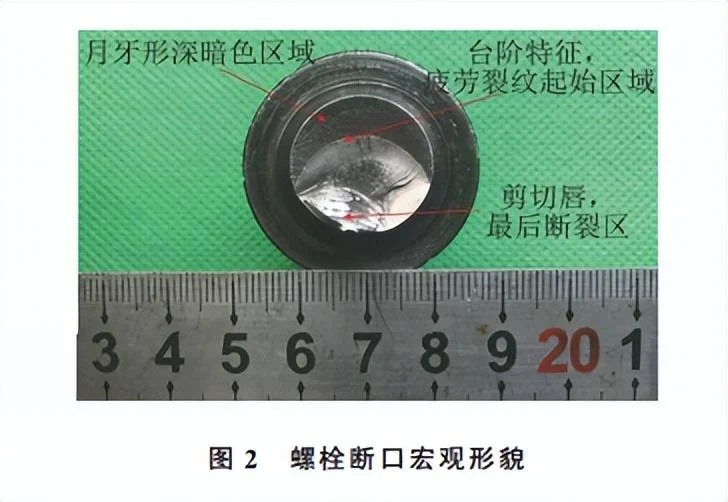

斷裂連桿螺栓斷口的宏觀形貌如圖2所示,由 圖2可知:斷口上可見(jiàn)月牙形的深暗色區(qū)域;緊鄰深 暗色區(qū)域末端可見(jiàn)臺(tái)階特征,為疲勞裂紋起始區(qū)域; 瞬斷區(qū)為圖2所示的剪切唇區(qū)域。

1.2 化學(xué)成分分析

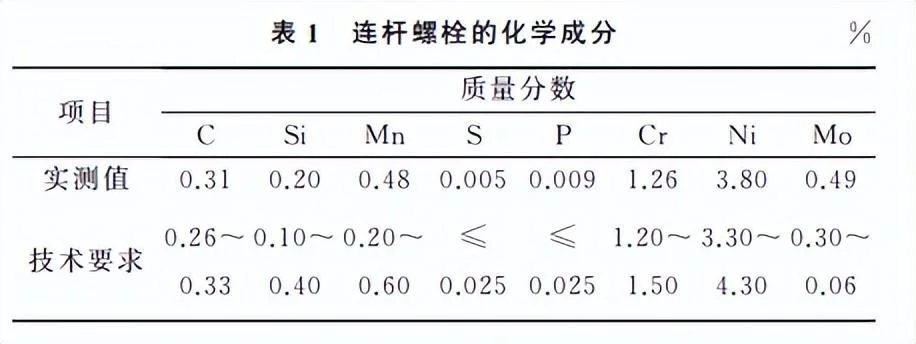

在斷裂的連桿螺栓上取樣,對(duì)其進(jìn)行化學(xué)成分分析,結(jié)果如表1所示,可知其化學(xué)成分符合圖紙的 技術(shù)要求。

1.3 力學(xué)性能測(cè)試

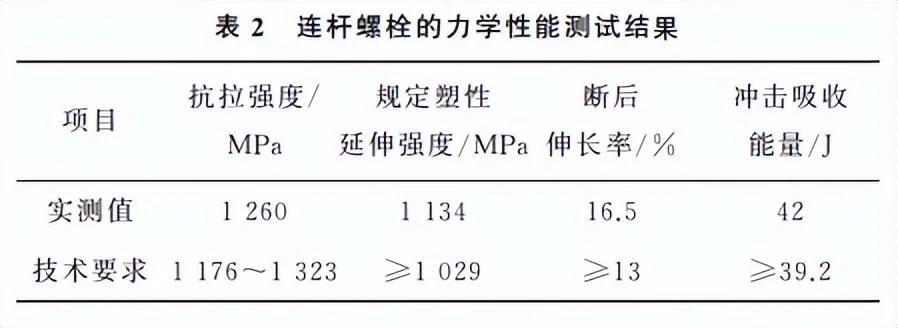

在連桿螺栓上取樣,對(duì)其進(jìn)行力學(xué)性能測(cè)試,結(jié)果 如表2所示,可知其力學(xué)性能符合圖紙的技術(shù)要求。

1.4 掃描電鏡(SEM)及能譜分析

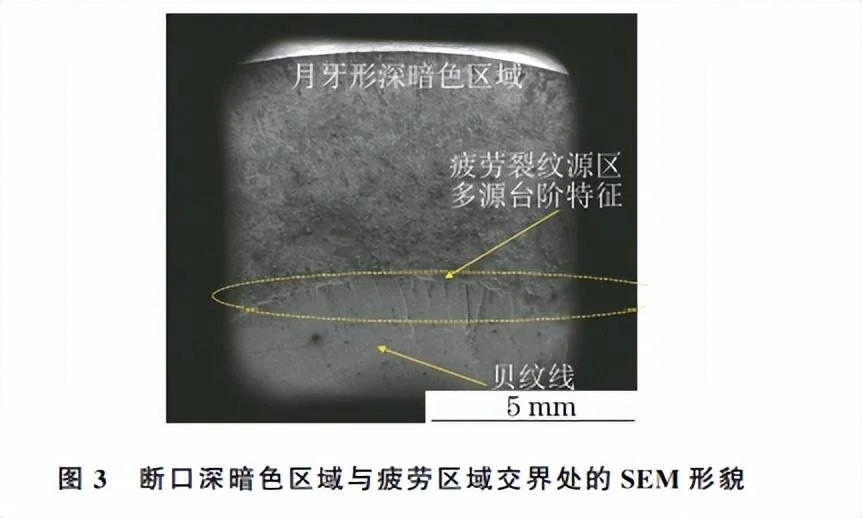

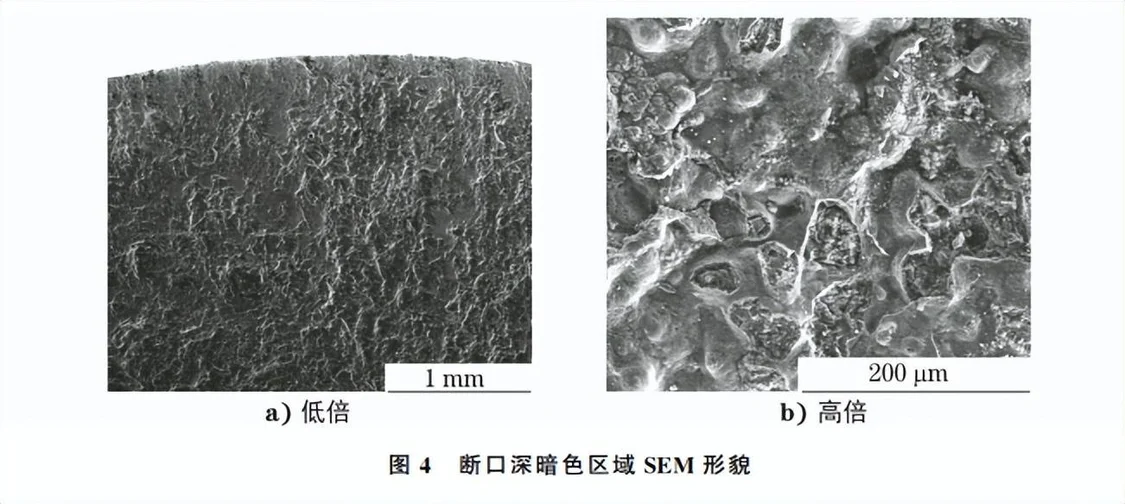

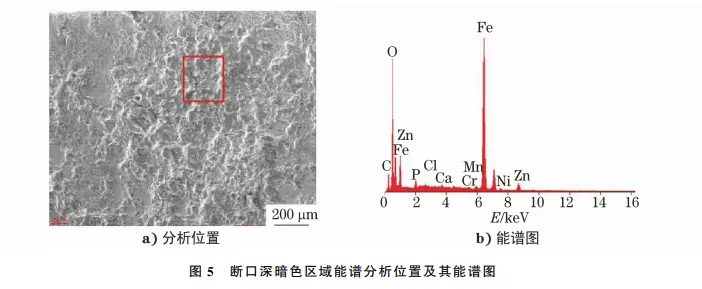

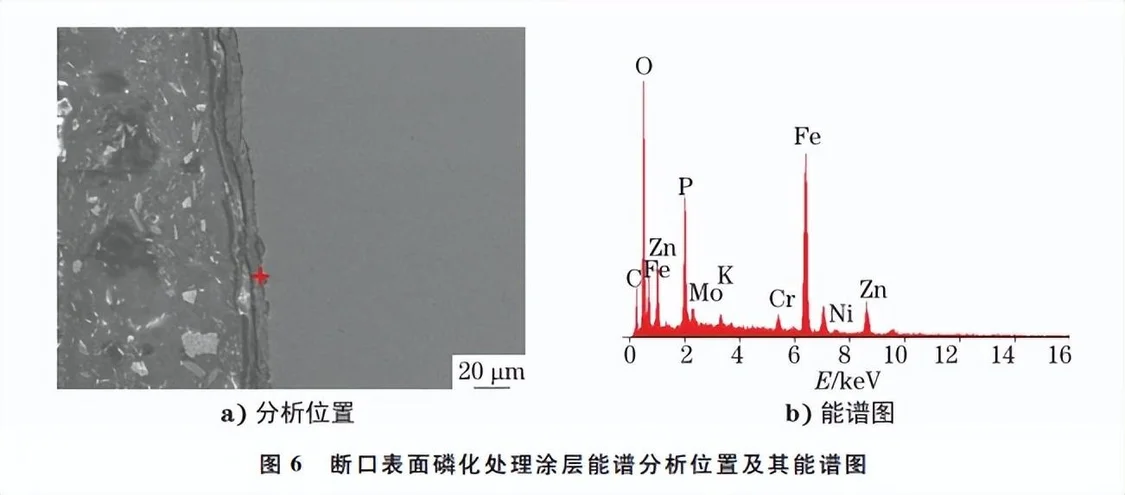

將斷口置于掃描電子顯微鏡下觀察,圖3為斷口深暗色區(qū)域與疲勞區(qū)域交界處的 SEM 形貌,疲 勞裂紋起源于圖3中深暗色區(qū)域末端,具有多源臺(tái) 階特征,擴(kuò)展區(qū)可見(jiàn)貝紋線,符合疲勞斷裂的微觀形 貌特征。斷口深暗色區(qū)域 SEM 形貌如圖4所示, 可見(jiàn)較為致密的覆蓋物,無(wú)法觀察開(kāi)裂面的原始形 貌。采用能譜儀對(duì)斷口的深暗色區(qū)域進(jìn)行能譜分 析,結(jié)果如圖5所示,由圖5可知:斷口上覆蓋層的 P,Zn元素以及腐蝕性元素 O,Cl的含量較高。斷 口表面磷化處理涂層能譜分析位置及其能譜圖如 圖6所示,可知與圖5中的分析結(jié)果接近。

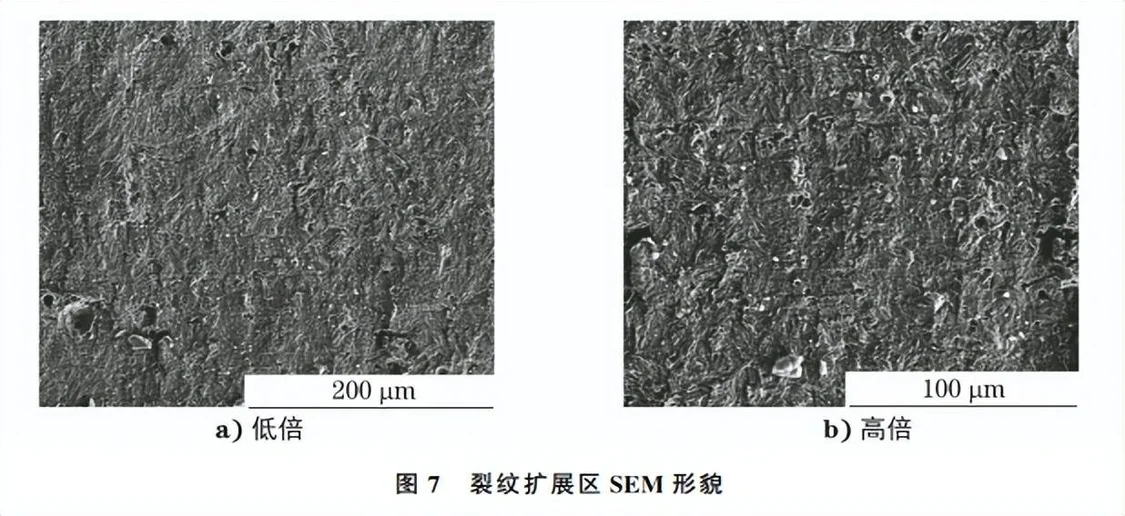

裂紋擴(kuò)展區(qū) SEM 形貌如圖7所示,可見(jiàn)大致 平行的疲勞輝紋;瞬斷區(qū)剪切唇 SEM 形貌如圖 8 所示,可見(jiàn)其呈韌窩特征。

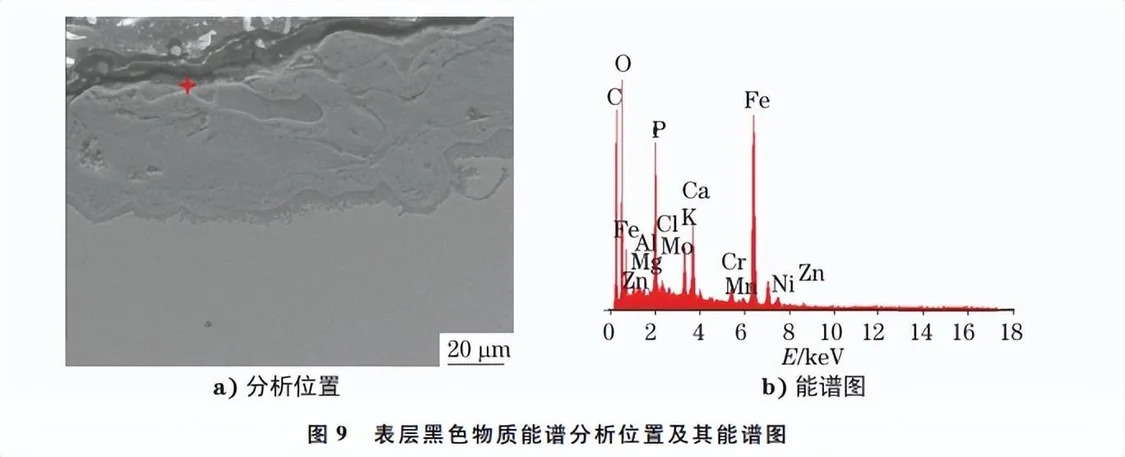

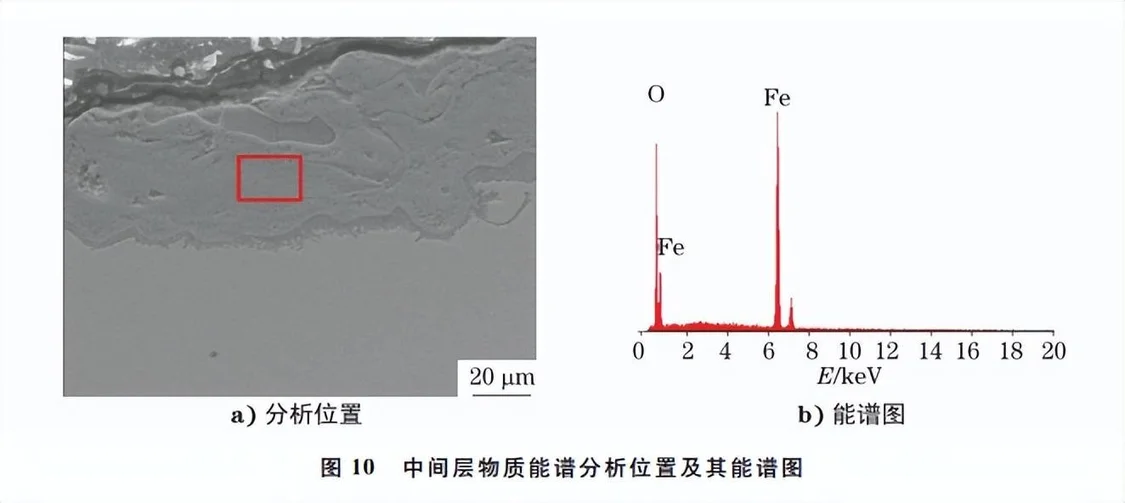

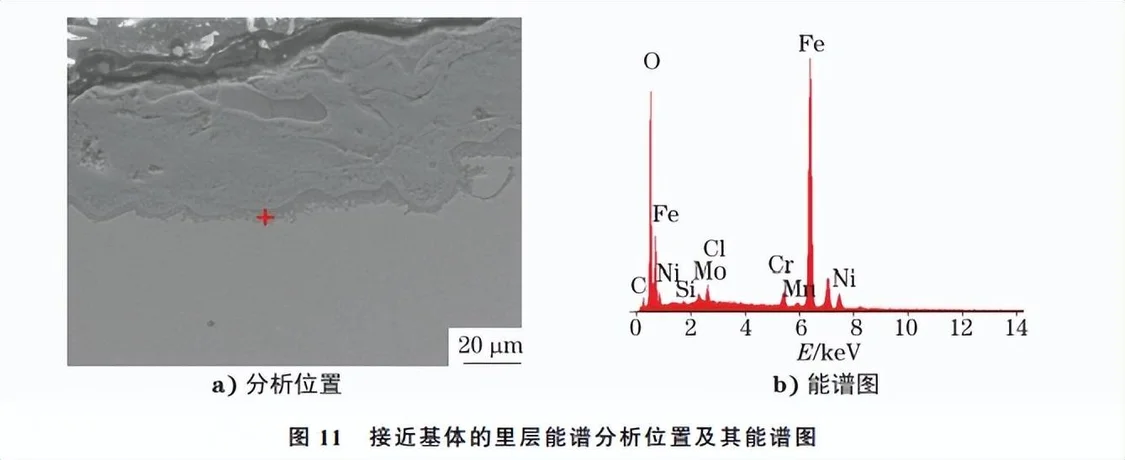

垂直于斷口剖面截取試樣,經(jīng)鑲嵌、磨拋后將其 置于SEM 下觀察,并對(duì)其進(jìn)行能譜分析,結(jié)果如圖9~11所示。由圖9~10可知:深暗色區(qū)域斷口表 面覆蓋物有3層,最表層黑色物質(zhì)為滲入的磷化涂 層,中間層為氧化物層,最接近基體的為腐蝕作用 層,其氯離子質(zhì)量分?jǐn)?shù)更高,說(shuō)明裂紋形成于表面磷 化以及酸洗工藝之前,屬于陳舊性裂紋,酸洗后的腐蝕性介質(zhì)滲入裂紋內(nèi)部,裂紋產(chǎn)生了氧化腐蝕,由于 氯離子的穿透能力強(qiáng),故容易穿透氧化膜內(nèi)極小的 孔隙到達(dá)金屬表面。

1.5 金相檢驗(yàn)

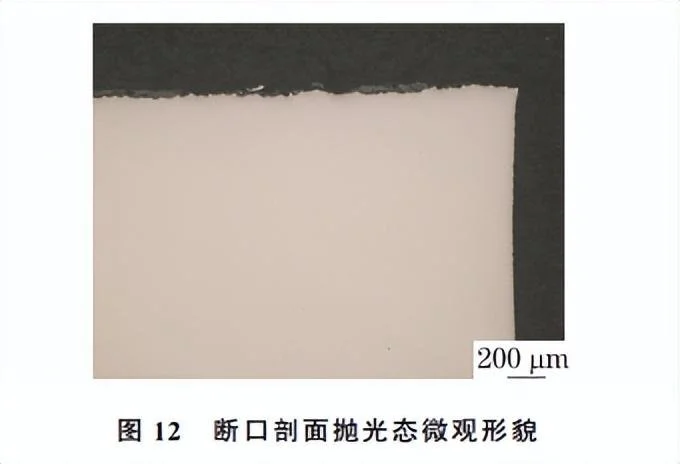

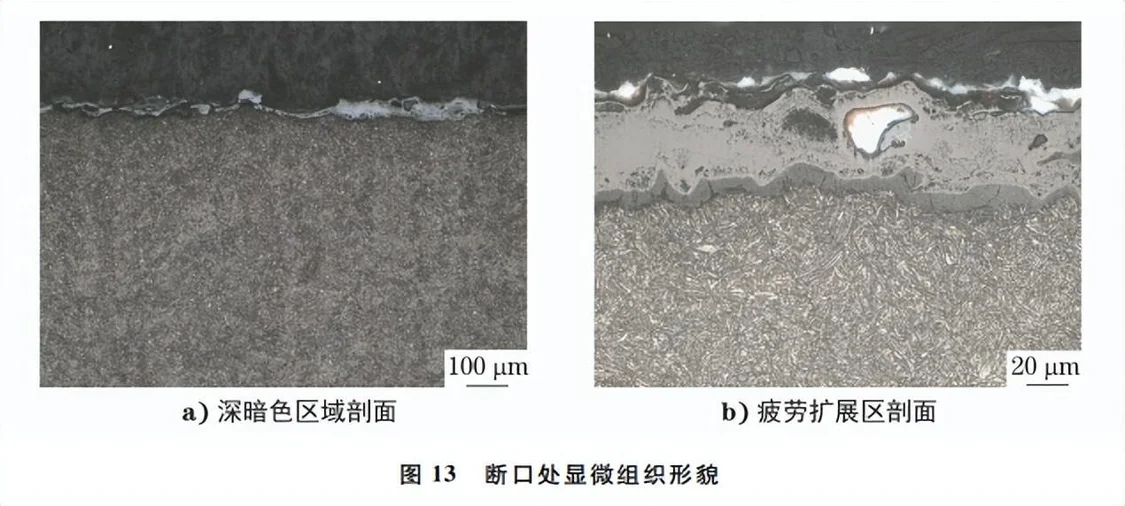

截取垂直于斷口的剖面試樣,經(jīng)鑲嵌、磨拋后將 其置于光學(xué)顯微鏡下觀察,斷口剖面拋光態(tài)微觀形 貌如圖12所示。圖13a)為斷口深暗色區(qū)域(陳舊 性裂紋)剖 面 顯 微 組 織 形 貌,其 表 面 可 見(jiàn) 覆 蓋 層; 圖13b)為疲勞擴(kuò)展區(qū)剖面顯微組織形貌,其表面無(wú) 覆蓋層。按 GB/T10561—2005 《鋼中非金屬夾雜物含量的測(cè)定 標(biāo)準(zhǔn)評(píng)級(jí)圖顯微檢驗(yàn)法》中實(shí)際檢驗(yàn) A 法 評(píng) 定 其 夾 雜 物 等 級(jí) 為:A0.5,B0,C0,D0.5, D0.5e。試樣經(jīng)化學(xué)試劑侵蝕后,將其置于光學(xué)顯微 鏡下觀察,發(fā)現(xiàn)斷口處顯微組織均勻,未發(fā)現(xiàn)偏析、 脫碳、過(guò)燒等顯微組織缺陷,顯微組織為回火索氏 體,為調(diào)質(zhì)熱處理的正常顯微組織。

2 綜合分析

連桿螺栓的化學(xué)成分、抗拉強(qiáng)度、屈服強(qiáng)度、斷后 伸長(zhǎng)率及沖擊吸收能量均符合技術(shù)要求,連桿螺栓顯 微組織為回火索氏體,為調(diào)質(zhì)處理的正常顯微組織。

由斷口的宏觀形貌和 SEM 形貌可知,斷裂部 位為圖1所示過(guò)渡處,斷裂性質(zhì)為疲勞斷裂,疲勞裂紋起源于深暗色區(qū)域(陳舊性裂紋)末端,可見(jiàn)多處 臺(tái)階形貌,為多源特征[1],裂紋作為應(yīng)力集中點(diǎn),在 高強(qiáng)度的服役過(guò)程中成為裂紋源并不斷疲勞擴(kuò)展, 進(jìn)而導(dǎo)致螺栓發(fā)生疲勞斷裂[2]。由裂紋區(qū)域的斷口 及斷口剖面的能譜分析結(jié)果可知:裂紋區(qū)覆蓋層有 較高 含 量 的P和Zn元 素 ,這 些 元 素 與 螺 栓 表 面 鍍層成分匹配,說(shuō)明裂紋在螺栓進(jìn)行表面磷化處理前 就已經(jīng)存在了;同時(shí)覆蓋層中還檢出了腐蝕性元素 O 和 Cl,這是因?yàn)榱谆幚砬啊⑺嵯磿r(shí)殘留酸液滲 入裂紋內(nèi)部,從而發(fā)生了氧化腐蝕。

3 結(jié)論

(1)連桿螺栓材料符合圖紙技術(shù)要求。

(2)連桿螺栓斷裂性質(zhì)為疲勞斷裂,疲勞裂紋 起源于深暗色(陳舊性裂紋)區(qū)域的末端,在服役過(guò)程中,陳舊性裂紋末端是應(yīng)力集中的疲勞裂紋源,引 發(fā)了疲勞斷裂。

(3)斷口上的陳舊性裂紋形成于酸洗之前。

參考文獻(xiàn):

[1] 王榮.機(jī)械裝備的失效分析(續(xù)前)第3講 斷口分析 技術(shù)(上)[J].理化檢驗(yàn)(物理分 冊(cè)),2016,52(10): 702.

[2] 袁峰,靳寶宏,門菲.發(fā)動(dòng)機(jī) 連 桿 螺 栓 斷 裂 原 因 分 析 [J].理化檢驗(yàn)(物理分冊(cè)),2017,53(11):833-836.

<文章來(lái)源> 材料與測(cè)試網(wǎng) > 期刊論文 > 理化檢驗(yàn)-物理分冊(cè) > 58卷 > 8期 (pp:54-57)>

版權(quán)所有 ? 徐州億優(yōu)億優(yōu)網(wǎng)架鋼結(jié)構(gòu)工程有限公司 蘇ICP備19019550號(hào) 技術(shù)支持:億優(yōu)網(wǎng)架設(shè)計(jì)部

掃一掃咨詢微信客服

掃一掃咨詢微信客服